Technologien

Höchste Qualitätsstandards

Die hohen Ansprüche der MTU an Produkte, Prozesse und Verfahren hinsichtlich Qualität und Sicherheit gelten auch für Bürstendichtungen, die in einzigartigen Wickel- und Klemmverfahren hergestellt werden. Jede Bürstendichtung wird am Ende des Produktionsprozesses mit aufwändigen Methoden sorgfältig geprüft. Das beinhal-tet zum Beispiel Messungen der Steifigkeit oder die Prüfung des Innendurchmessers der Dichtung (Borstenpaket), für letzteres hat die MTU ein eigenes optisches Messverfahren entwickelt.

Ständige technologische Weiterentwicklung

Die MTU treibt die Weiterentwicklung der Bürstendichtung unablässig voran. Ziel ist es, möglichst viele konventionelle Dichtungen in Flugtriebwerken und Industrieanwendungen zu ersetzen, um die Effizienz weiter zu erhöhen.

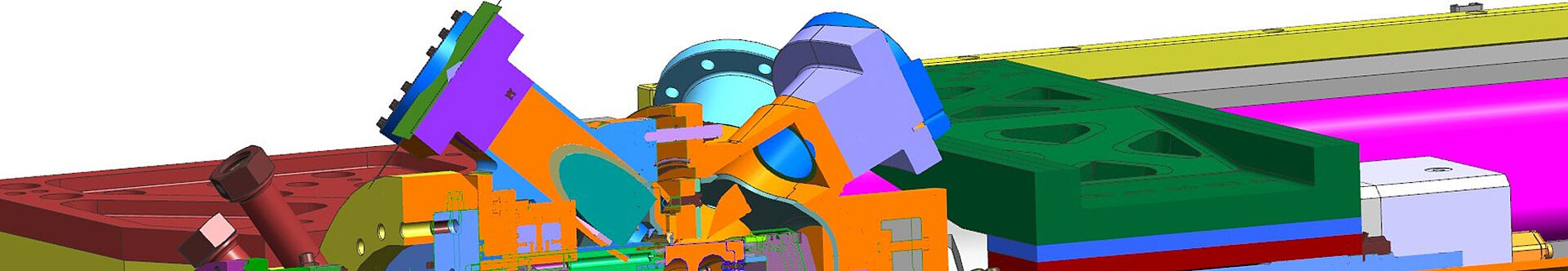

Im Rahmen nationaler und internationaler Forschungsvorhaben und in Kooperation mit renommierten Hochschulen werden alternative Bauarten, neue Drahtmaterialien und Fasern sowie neue Dichtpositionen und Anwendungen untersucht. Das Bürstendichtungsteam besteht aus erfahrenen Expert:innen aus der technologischen Forschung und Entwicklung. Sie profitieren vom direkten Zugang zum Know-how der MTU und zu den modernen Prüfständen des Unternehmens und nutzen für die Validierung geplante Rig-Aufbauten. Derzeit laufen die Vorbereitungen für einen für Bürstendichtungen einzigartigen Prüfstand.

Neue, noch temperaturbeständigere Werkstoffe sollen den MTU-Bürstendichtungen den Einsatz im Hochtemperaturbereich deutlich über 650 Grad Celsius, zum Beispiel im Heißgaskanal des Flugtriebwerkes, ermöglichen. Erprobt werden darüber hinaus noch flexiblere Bauformen, die sich axialen und radialen Dehnungen des Rotors besser angleichen und dadurch die Bürstendichtungen noch verschleißfester machen.

Einen Meilenstein hat die MTU bei alternativen Fertigungskonzepten erreicht. Die neuen, besonders wirtschaftlichen additiven Verfahren, bei denen Bauteile direkt aus dem Pulverbett per Laser geschmolzen werden, erproben die Dichtungsexpert:innen derzeit für die Gehäusefertigung. Erste Prototypen sind bereits erfolgreich hergestellt worden.