Presse Archiv Detail

Vorreiter: MTU Aero Engines fertigt Serienteile mit additivem Verfahren

- Boroskopaugen für A320neo-Getriebefan entstehen per Laserschmelzen

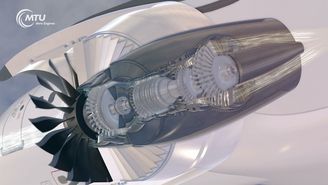

München, 13. März 2014 – Additive Verfahren erobern eine Wirtschaftsbranche nach der anderen. Im Triebwerksbau ist der MTU Aero Engines ein Durchbruch gelungen: Als eines der ersten Unternehmen fertigt sie seit Mai vergangenen Jahres Bauteile für die Serie. Per selektivem Laserschmelzverfahren (Selective Laser Melting = SLM) entstehen in München Boroskopaugen für das A320neo-Triebwerk, das PurePower® PW1100G-JM von Pratt & Whitney. „Damit stellt die MTU einmal mehr ihre Innovationsführerschaft unter Beweis, denn wir fertigen mit einem der modernsten Verfahren der Welt Teile für eines der modernsten Triebwerke, den Getriebefan“, erklärt Technik-Vorstand Dr. Rainer Martens.

Die Niederdruckturbine des Getriebefans PW1100G-JM ist die erste Turbine, die serienmäßig mit additiv gefertigten Boroskopaugen ausgerüstet werden soll. Diese Bauteile sind Teil des Turbinengehäuses und werden benötigt, um die Beschaufelung von Zeit zu Zeit mit einem Boroskop auf mögliche Abnutzungen hin zu überprüfen. „Bisher haben wir diese Bauteile gegossen oder aus dem Vollen gefräst“, erklärt Martens. Jetzt entstehen sie per selektivem Laserschmelzen. Bei diesem Verfahren wird das 3D-Modell des zu fertigenden Teils am Rechner in einzelne Schichten zerlegt. Nach diesem Bauplan baut ein Laser die Schichten auf einer Bauplattform nach und nach aus einem pulverförmigen Ausgangsmaterial auf – Schichtdicke: 20 bis 40 Mikrometer. Die Pulverpartikel werden lokal aufgeschmolzen und so miteinander verbunden. Derzeit werden die Boroskopaugen noch in kleinen Stückzahlen gefertigt. Ab dem Jahr 2015 sieht das anders aus: Wenn die Serienfertigung des neo-Triebwerks hochfährt, werden auch die MTU-Produktionszahlen nach oben schnellen.

Additive Verfahren sind bei Deutschlands führendem Triebwerkshersteller seit gut zehn Jahren ein Thema, denn sie verfügen über bestechende Vorteile: Mit ihnen können komplexe Bauteile, die herkömmlich nicht oder nur sehr aufwendig gefertigt werden, mit geringerem Material- und Werkzeugeinsatz hergestellt werden. Die Realisierung neuer Designs wird möglich, Entwicklungs-, Fertigungs- und Lieferzeiten verkürzen sich deutlich und die Herstellkosten sinken. „Das additive Verfahren eignet sich vor allem für schwer zerspanbare Werkstoffe, etwa Nickellegierungen“, konstatiert Dr. Karl-Heinz Dusel, Leiter Rapid Technologies bei der MTU in München.

„Begonnen haben wir mit der Herstellung von Werkzeugen sowie einfachen Entwicklungsbauteilen“, erläutert der Fertigungsspezialist. In der zweiten Phase wurden Rohteile produziert, die bestehende Teile ersetzt haben, etwa Spritzdüsen sowie Schleifscheiben zur Fertigung von Bauteilen. In diese Etappe fallen auch die GTF-Boroskopaugen. Im nächsten Schritt sollen Leichtbauteile neuentwickelt und gefertigt werden. Vor allem bei der Herstellung komplexer Bauteile könne das Verfahren seine Stärke ausspielen, denkbar wären Lagergehäuse und Turbinenschaufeln.

Technik-Vorstand Martens: „Wir entwickeln das additive Verfahren im Augenblick mit hoher Priorität in zahlreichen Technologieprojekten und Technologieprogrammen weiter.“ Im Rahmen des größten europäischen Technologieprogramms Clean Sky arbeitet die MTU etwa an einem additiv gefertigten Dichtungsträger: Der Innenring mit integralen Honigwaben soll im Hochdruckverdichter verbaut und zu einer Gewichtsreduzierung, einem Hauptziel in der Luftfahrt, beitragen.

Für Martens ist schon jetzt klar, dass seine Strategie aufgegangen ist: „Wir haben nicht gleich mit komplexen Bauteilen angefangen sondern mit vergleichsweise einfachen Triebwerksteilen, wie Boroskopaugen. Schritt für Schritt haben wir uns weiter vorgewagt und unsere Erfahrungen gemacht. Das zahlt sich jetzt aus, denn wir sind mit die Ersten, die für die Serie fertigen. Am neo-Triebwerk haben wir gelernt, wie die additive Serienfertigung funktioniert, und können den Prozess jetzt auf andere Bauteile und Triebwerkstypen übertragen, da die Grundstrukturen die gleichen sind.“

Über die MTU Aero Engines

Die MTU Aero Engines ist Deutschlands führender und einziger unabhängiger Triebwerkshersteller und weltweit eine feste Größe. Sie entwickelt, fertigt, vertreibt und betreut zivile und militärische Luft-fahrtantriebe sowie Industriegasturbinen. Technologisch führend ist sie bei Niederdruckturbinen, Hochdruckverdichtern, Herstell- und Reparaturverfahren. Im Bereich der zivilen Instandhaltung ist die MTU Maintenance der weltweit größte unabhängige Triebwerksinstandhalter. Auf dem militärischen Gebiet ist die MTU Aero Engines der Systempartner für fast alle Luftfahrtantriebe der Bundeswehr. Die MTU unterhält Standorte weltweit; Unternehmenssitz ist München.